بومیسازی فناوری قطرهگیرها برای افزایش بهرهوری در صنایع پتروشیمی + فیلم

خبرگزاری آنا؛ صنایع پتروشیمی بهعنوان یکی از ارکان اصلی اقتصاد کشور، نیازمند فناوریهای بومی برای کاهش وابستگی به واردات و افزایش کارایی هستند.

گفتوگوی خبرگزاری آنا با رضا پولتنگری، استادیار گروه مهندسی مکانیک و رئیس ارتباط با صنعت دانشکده ساخت و فناوریهای صنعتی دانشگاه آزاد اسلامی واحد دزفول به بررسی پروژهای اختصاص دارد که با هدف رفع نیازهای واقعی صنعت، محصولی کلیدی تولید کرده است.

این پروژه (تجهیز راهبردی Knit Mesh (مشبافی فلزی) مورد استفاده در واحد تغلیظ کاستیک پتروشیمی) نهتنها از خسارات مالی هنگفت جلوگیری میکند، بلکه گامی مهم در جهت خودکفایی فناوری است. این گفتوگو بر پایه تجربیات عملی و محاسباتی در حوزه صنایع خلأ و تجهیزات جانبی آن شکل گرفته است که در ادامه میخوانید؛

آنا: درباره پروژه (تجهیز راهبردی Knit Mesh (مشبافی فلزی) مورد استفاده در واحد تغلیظ کاستیک پتروشیمی) مفصل توضیح دهید و تعریفی کامل از کارایی محصول ارائه فرمایید.

پولتنگری: پروژه حاضر در راستای فعالیت در حوزه سرکشی به صنایع و مشاهده و بررسی نیازهای آنها شکل گرفت. در پتروشیمی اروند، محصولات عمدهای که تولید میشوند، شامل پیویسی و کاستیک یا سود سوزآور (NaOH) است. این مواد از ریشه نمک و آبنمک غلیظ شده با کمک لایزرهای الکترولیز به دست میآیند و به فاز NaOH و HCl تبدیل میشوند. سود سوزآور کاربردهای زیادی در صنایع پاییندستی دارد، از جمله در شستوشوی کف بهعنوان مادهای برای از بین بردن چربیها و اسیدهای چرب، به دلیل خاصیت بازی آن. این ماده معمولاً برای شستوشوی کف در صنایع مختلف، از جمله صنایع غذایی و سایر صنایع، و همچنین بهعنوان ادتیوها و مواد افزودنی در فرآیندهای مختلف استفاده میشود.

جزئیات پروژه و کارایی محصول

واحد کاستیک در پتروشیمی اروند با ظرفیت نامی حدود 263 تن در ساعت فعالیت میکند. این مقدار در برجهای تبخیرکننده، اصطلاحاً مالتیافکت فالینگ فیلمها، با استفاده از بخار داغ در سه مرحله یا سه افکت غلیظ میشود و از 30 درصد به حدود 60 درصد میرسد. این فرآیند ریزشی است و به دلیل انجام در شرایط خلأ، خطراتی را ایجاد میکند. قطرات کاستیک به شکل ترکیبی با بخار از فرآیند خارج میشوند و میتوانند به ترکیبات آبنمک اولیه در لایزرها آسیب بزنند. این قطرات معمولاً به دلیل فعل و انفعالات شیمیایی، غشاها و ممبرانهای موجود در لایزرها را تخریب میکنند و اثر مخربی بر فرآیند دارند. با توجه به حجم بالای تولید این مشکل میتواند میلیاردها تومان ضرر برای شرکت به همراه داشته باشد.

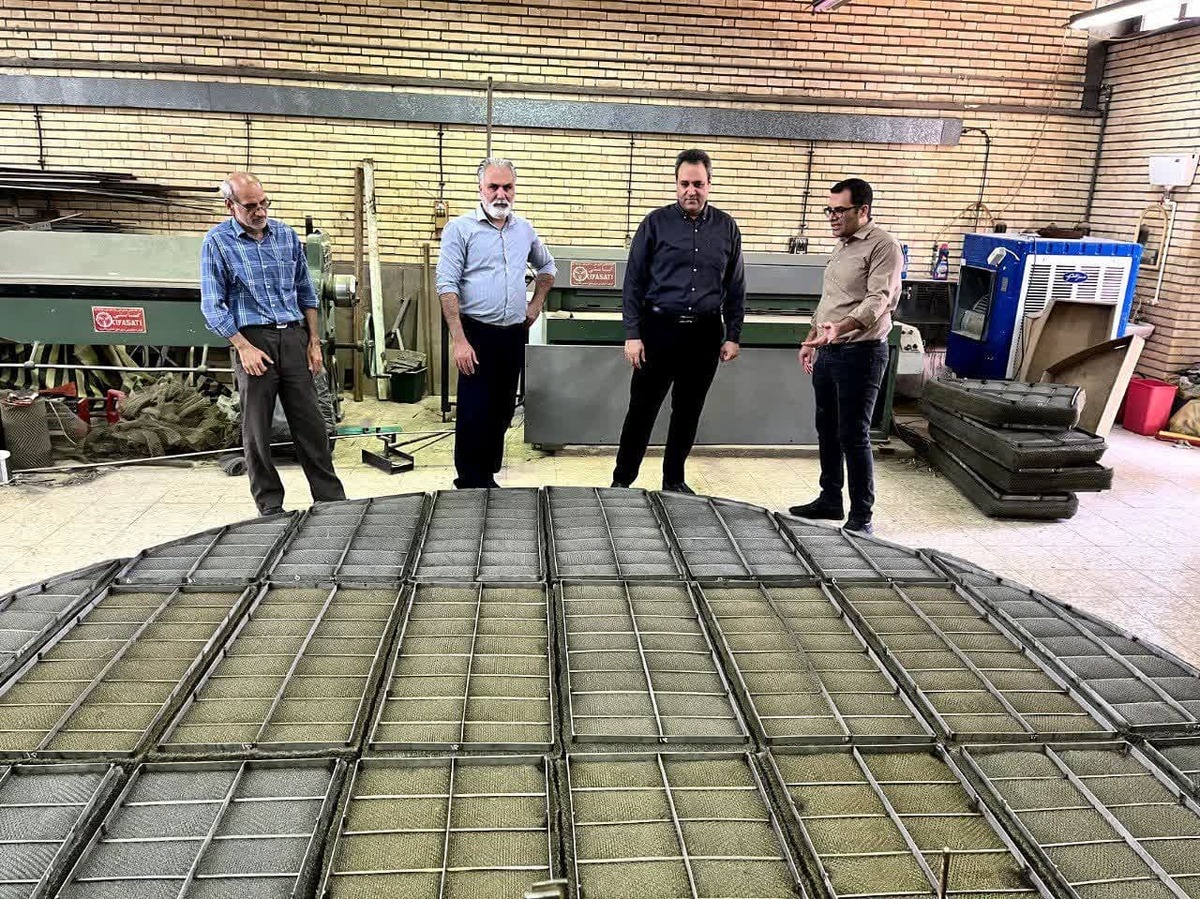

برای نمونه، اگر حدود 150 تا 180 تن کاستیک غلیظ در ساعت تولید شود و هر لیتر آن حدود 40 هزار تومان ارزش داشته باشد، توقف یا اختلال در فرآیند میتواند حدود 8 میلیارد تومان در ساعت خسارت ایجاد کند. این عدد نشاندهنده اهمیت حفظ پایداری فرآیند است. برای رفع این مشکل از قطرهگیرها یا دمیستر پدها (knitted mesh) استفاده میشود که از توریهای فشرده فلزی تشکیل شدهاند. در اصطلاح انگلیسی، اینها بهعنوان دمیستر پد یا قطرهگیر رطوبتزدا شناخته میشوند.

این توریها قابل محاسبه و اندازهگیری هستند و در افکتهای سهگانه، قطرات کاستیک را جذب کرده و به فرآیند بازمیگردانند. این کار نهتنها تولید را افزایش میدهد، بلکه از تخریب تجهیزات جلوگیری میکند.

کاستیک مادهای بسیار خورنده است و فرآیند تغلیظ در دمای حدود 180 درجه سانتیگراد انجام میشود. به همین دلیل، نمیتوان از توریهای پلیمری استفاده کرد و باید از متریال فلزی مقاوم، مانند نیکل، بهره گرفت. قیمت نیکل ممکن است بسته به نوع آن (مفتول، شمش یا غیره) سه تا سه و نیم میلیون تومان به ازای هر کیلوگرم باشد. برای هر سه افکت، حدود یک تن متریال مورد نیاز است که هزینه بالایی دارد. با این حال، هزینههای ساخت، افت مواد و سایر مسائل در مقایسه با سودی که این محصول به همراه دارد، چندان قابلتوجه نیست. این قطرهگیرها با جذب قطرات کاستیک از خسارات هنگفت جلوگیری کرده و بهرهوری فرآیند را به طور چشمگیری افزایش میدهند.

جرقه آغاز پروژه

آنا: این پروژه به چه دلایلی استارت خورد و جرقه کار از کجا بود؟

پولتنگری: پروژه تجهیز راهبردی Knit Mesh (مشبافی فلزی) مورد استفاده در واحد تغلیظ کاستیک پتروشیمی اروند، آذر ۱۴۰۲ و در جریان بازدید از پتروشیمی اروند، زیرمجموعه هلدینگ خلیج فارس، آغاز شد. در این بازدید، یکی از دانشجویانم که در این پتروشیمی مسئولیت داشت، نیاز به قطرهگیرها را مطرح کرد. از سال ۱۳۹۹ در حوزه طراحی قطرهگیرها برای صنایع غذایی و صنایع زیردستی فعالیت داشتم. با تکیه بر این تجربه، گزارش فنی تهیه کردیم که نشاندهنده امکان رفع این نیاز در داخل کشور بود. این گزارش مبنای شروع پروژه قرار گرفت.

زمانبندی و اهداف پروژه

آنا: پروژه از چه زمانی و با چه اهداف و مأموریتهایی آغاز شد و چه مدت زمان برد تا به نتیجه و محصول رسید؟

پولتنگری: پروژه از آذر ۱۴۰۲ با هدف رفع نیاز پتروشیمی اروند به قطرهگیرهای مقاوم به خوردگی آغاز شد. توریها و دمیستر پدهای موجود در واحد پتروشیمی کاملاً تخریب شده بودند و نمونه سالمی برای مهندسی معکوس در دسترس نبود. با استفاده از توانمندیهای محاسباتی و سوابق قبلی در محاسبه قطرهگیرها در صنایع دیگر با کمک شبیهسازی و کدنویسی علمی، اعلام کردیم که قادر به اجرای این پروژه هستیم.

پس از ارائه گزارشهای فنی و اثبات توانمندیهایمان، پتروشیمی اروند صلاحیت ما را تأیید کرد. با کمک شرکتی که در مرکز رشد دانشگاه آزاد اسلامی واحد دزفول فعالیت داشت و در لیست معتمد (وندورلیست) پتروشیمی بود، پیشنهاد مالی و فنی ارائه کردیم. پس از انجام مناقصات، در اوایل سال ۱۴۰۳ بهعنوان برنده اعلام شدیم. احتمالاً تنها شرکت با توانمندی محاسباتی لازم برای این پروژه بودیم.

فرآیندهای اداری، شامل تهیه ضمانتنامههای بانکی، عقد قرارداد و دریافت پیشپرداخت، تا اواخر شهریور یا اوایل مهرماه ۱۴۰۳ ادامه یافت. پس از دریافت پیشپرداخت، خرید متریال آغاز شد. مواد مورد نیاز شامل استنلس استیل ۳۱۶TI برای بخشهای غیرحساس و نیکل خالص (با خلوص ۹۹.۹ درصد) برای بخشهای حساس بود. بخشی از مواد، مانند شمش و ورق، در داخل کشور تأمین شد و مفتولهای نازک از طریق کشور واسطه وارد شدند.

فرآیند ساخت، شامل بافت توریها و ساخت قفسهها، در کارگاههای مجهز دانشگاه آزاد اسلامی واحد دزفول از آبان یا آذرماه ۱۴۰۳ آغاز شد. کارگاه را تجهیز کرده و کارگران و مجریان را مدیریت کردیم تا فرآیند با بالاترین کیفیت ممکن به سرانجام برسد. این محصول به دلیل تحریمها توسط شرکت سوئیسی برتز تأمین نمیشد و نمونههای اولیه نیز تخریب شده بودند. با طراحی علمی و دقیق، این نیاز را برآورده کردیم.

نقش ارتباط با صنعت

آنا: حوزه ارتباط با صنعت دانشگاه چقدر در این مسیر موثر بود؟

پولتنگری: حوزه ارتباط با صنعت، نقش بسیار پررنگی در شروع و به نتیجه رسیدن این پروژه داشت. بدون اطلاعات کافی از نیازهای صنعت و توانمندیهای موجود، امکان اجرای این پروژه وجود نداشت. با استفاده از امکانات دانشگاه و دریافت اطلاعات دقیق از نیازهای صنعت، توانستیم این پروژه را به سرانجام برسانیم. ارتباط مستمر با پتروشیمی و هماهنگی با بخشهای مختلف، کلید موفقیت این پروژه بود.

توضیحات تکمیلی پروژه

آنا: چنانچه توضیحاتی درباره پروژه نیاز است که توضیح دهید و در پرسشها نبوده است بفرمایید.

پولتنگری: در ابتدا پیشنهادی برای بهینهسازی طراحی این قطرهگیرها به پتروشیمی ارائه کردیم، زیرا اشراف کاملی بر محاسبات آن داشتیم. پیشنهاد دادیم طراحی را از اساس تغییر دهیم تا عملکرد بهتری داشته باشد. اما تیم تعمیر و نگهداری پتروشیمی خواستار رفع نیاز فوری بودند و پیشنهاد بهینهسازی را به فاز بعدی موکول کردند. این پروژه تنها بخشی از توانمندیهای ما در حوزه صنایع خلأ و اجکتورهای بخارمحور است.

قطرهگیرها یا دمیستر پدها بخش کوچکی از زیرمجموعههای صنایع خلأ هستند. این تجهیزات در فرآیندهای خلأ حساسیت بالایی دارند، زیرا افت جریان ایجاد میکنند و باید با دقت طراحی شوند. این فناوری میتواند در آبشیرینکنهای حرارتی که یکی از نیازهای اصلی کشور است و همچنین در چیلرها یا سیستمهای سرمایش بخارمحور (steam jet chillers) استفاده شود. این سیستمها در صنایع غذایی، فولاد، پتروشیمی و نیروگاهها کاربرد دارند.

پیشتر در شمال خوزستان، تبریز (شهرک شهید سلیمی) و تهران پروژههای مشابهی اجرا کردهایم و رضایتنامه دریافت کردهایم. این فناوریها در انحصار کشورهایی مانند آمریکا (شرکت Graham Reynolds) و آلمان (شرکتهای Körting و GEA) و تا حدی ژاپن (شرکت Mazda) هستند. در ایران، برخی شرکتها در این حوزه فعالاند، اما عمدتاً از فناوریهای قدیمی استفاده میکنند. به نظرم جای کار زیادی در این حوزه وجود دارد. صنایع خلأ اجکتورمحور که از بخار و سوخت گازی استفاده میکنند، میتوانند جایگزین سیستمهای برقبر، مانند پمپهای وکیوم حلقه مایع شوند. این جایگزینی با توجه به مشکلات کمبود انرژی الکتریکی در کشور بسیار ارزشمند است.

در کشورهای حوزه خلیج فارس، آبشیرینکنهای حرارتی (MSF، MED-TVC یا TVC) با راندمان بالا استفاده میشوند که در خلأ آب را به جوش میآورند. اما در ایران، وابستگی به اسمز معکوس (RO) و ممبرانهای وارداتی مشکلساز است. این وابستگی نهتنها هزینهبر بوده، بلکه کشور را در حوزه مایه حیاتی آب آسیبپذیر میکند. امیدواریم با گسترش این فناوریها، مصرف انرژی الکتریکی را کاهش داده و رفاه عمومی را افزایش دهیم.

پروژههای آینده

آنا: آیا برنامه و پروژه دیگری در دست دارید؟

پولتنگری: قطعاً پروژههای دیگری در این راستا قابل تعریف است. در حال توسعه فناوریهای مرتبط با صنایع خلأ، از جمله آبشیرینکنهای حرارتی و سیستمهای سرمایش بخارمحور هستیم. هدف کاهش وابستگی به فناوریهای وارداتی و افزایش خودکفایی در این حوزههاست.

انتهای پیام/