تولید ابزارهای فرزکاری با هندسههای پیچیده؛ از نوآوری در ماشینکاری الماسهای مصنوعی تا کاهش مصرف انرژی و آلودگی

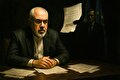

خبرگزاری آنا ـ حسین بوذری؛ امیر علینقیزاده عضو هیئت علمی گروه مهندسی مکانیک دانشگاه آزاد اسلامی واحد سمنان موفق به دریافت جایزه «Sustainable Practices Award» از بیستمین دوره جوایز و افتخارات تحقیقات بینالمللی (International Research Awards and Honors ۲۰۲۵) شد.

این رویداد علمی معتبر با حضور پژوهشگران و دانشگاهیان برجسته از کشورهای مختلف، ۲۰ فوریه ۲۰۲۵ برگزار شد و جایزه «Sustainable Practices» به پاس فعالیتهای نوآورانه و پژوهشهای علمی ارزشمند علینقیزاده در حوزه ماشینکاری پایدار و فناوریهای سبز به وی اعطا شد.

علینقیزاده در قالب همکاریهای بینالمللی با دانشگاه Furtwangen آلمان و از طریق فعالیتهای پژوهشی خود در مرکز تحقیقات انرژی و توسعه پایدار دانشگاه آزاد اسلامی واحد سمنان، تحقیقات گستردهای را در زمینههای ماشینکاری فوقدقیق، طراحی ابزارهای دقیق و بهینهسازی فرآیندهای تولید به انجام رسانده است.

استفاده از سیستمهای خنککننده دیاکسیدکربن فوق بحرانی (scCO₂) و بهرهگیری از فناوری ماشینکاری تخلیه الکتریکی سیمی (Wire EDM) برای ساخت ابزارهای فوقدقیق PCD ازجمله محورهای کلیدی این پژوهشها به شمار میرود که نقش بسزایی در کاهش مصرف انرژی و توسعه تولید سازگار با محیطزیست ایفا میکنند.

این سیستمهای خنککننده، جایگزینی سبز و کارآمد برای روشهای سنتی خنککاری در فرآیندهای ماشینکاری محسوب میشوند و با کاهش قابل توجه مصرف انرژی و آلایندهها به حفظ محیط زیست کمک میکنند.

فناوری ماشینکاری تخلیه الکتریکی سیمی (Wire EDM) امکان تولید قطعات و ابزارهای پیچیده با دقت بسیار بالا را نیز فراهم میکند که در صنایع مختلف از جمله هوافضا، پزشکی و خودروسازی کاربرد دارند.

ابزارهای فوقدقیق PCD (PolyCrystalline Diamond) بهدلیل سختی و مقاومت بسیار بالا، در فرآیندهای ماشینکاری مواد سخت و فوق سخت مورد استفاده قرار میگیرند و نقش مهمی در افزایش کیفیت و دقت تولید دارند.

براساس اعلام برگزارکنندگان این رویداد، انتخاب علینقیزاده بهعنوان یکی از برگزیدگان بهدلیل تأکید وی بر نوآوری، ارتقای بهرهوری صنعتی و تعهد به اصول پایداری زیستمحیطی صورت گرفته است.

فعالیتهای این پژوهشگر ایرانی نهتنها در سطح ملی، بلکه در سطح بینالمللی نیز مورد توجه قرار گرفته و میتواند الگویی برای سایر محققان و پژوهشگران در زمینه توسعه فناوریهای پایدار باشد.

این موفقیت میتواند انگیزهای برای توسعه همکاریهای علمی و پژوهشی بینالمللی و تبادل دانش و فناوری در زمینه انرژی و محیطزیست هم باشد.

گواهی رسمی این جایزه و اطلاعات تکمیلی در درگاه اینترنتی awardandhonors.com منتشر شده است.

خبرنگار آنا به مناسبت این موفقیت گفتوگویی تخصصی و مشروح با علینقیزاده ترتیب داده تا زمینه ماشینکاری فوقدقیق با استفاده از سیستمهای خنککننده دیاکسیدکربن فوق بحرانی (scCO₂)، اهداف، مزایای استفاده از سیستمهای خنککننده scCO₂ و چگونگی کاهش مصرف انرژی با استفاده از این دستگاه را مورد بررسی قرار دهد.

گپ و گفت آنا با علینقیزاده در پی میآید:

مزیتهای هشتگانه سیستمهای خنککننده scCO₂

آنا: درباره تحقیقاتتان در زمینه ماشینکاری فوقدقیق با استفاده از سیستمهای خنککننده دیاکسیدکربن فوق بحرانی (scCO₂)، به طور خاص به چالشهای فنی و راه حلهای نوآورانهای که در این زمینه به کار بردهاید، بیشتر بگویید.

علینقیزاده: در این پروژه پژوهشی، تمرکز ما روی توسعه و بررسی عملکرد سیستمهای خنککاری با استفاده از دیاکسیدکربن فوق بحرانی یا همون scCO₂ در فرآیند ماشینکاری بود.

این روش بیشتر در صنایعی مانند پزشکی، هوافضا، نیروگاهها و تولید انرژی کاربرد دارد، مکانهایی که حساسیت کار بالاست و به روشهای دقیق و کارآمد نیاز است.

چالش اصلی ما این بود که ببینیم این روش در کاربردهای صنعتی مختلف چگونه عمل میکند و در مقایسه با روشهای مرسوم خنککاری، چه مزیتهایی دارد؟

آنا: با پروژه ماشینکاری فوق دقیق با استفاده از سیستمهای خنککننده دیاکسیدکربن فوق بحرانی (scCO₂) چه اهدافی را دنیال میکردید؟

علینقیزاده: مواردی مانند افزایش عمر ابزارهای برشی، بهینهسازی مسیر تزریق سیال با فشار و دمای کنترلشده، کنترل دقیق مشخصههای سیال برای جلوگیری از ناپایداری حرارتی در ناحیه برادهبرداری، کاهش پلیسه در قسمتهای مختلف قطعهکار و افزایش راندمان ماشینکاری با بالابردن سرعت برشی و نرخ پیشروی ازجمله اهداف اصلی این پروژه بودند.

یکی از دستاوردهای نوآورانهای که در این پروژه رسیدیم، بهینهسازی هندسه کانالهای خنککننده بود، بعضی از همکاران ما در انستیتو موفق شدند با کنترل شرایط بحرانی جریان، پایداری دمایی بیشتری در حین برادهبرداری ایجاد کنند که خود نقش مهمی در کیفیت نهایی کار داشت.

یکی دیگر از نتایج مهم این پروژه، تحقق یکی از هدفهای اصلی ماشینکاری سبز بود؛ یعنی تولید بدون آلودگی سطحی.

در روشهای معمول حتی بعد از پاکسازی، ذرات خیلی ریز از مایعات خنککننده روی سطح قطعه باقی میمانند که این در کاربردهای پزشکی ـ مانند ساخت ایمپلنتهای ارتوپدی میتواند موجب مشکلات جدی مانند عفونت یا ناسازگاری با بافت بدن شود، اما وقتی از گاز کربنیک (گاز دیاکسید کربن (CO۲) فوقبحرانی استفاده میکنیم، خروجی آن سطح کاملاً تمیز است، بدون هیچ آلودگیای که این برای مصارف حساس پزشکی مزیت خیلی جدی محسوب میشود.

آنا: مزایای استفاده از سیستمهای خنککننده scCO₂ نسبت به روشهای سنتی خنککاری در ماشینکاری فوق دقیق چیست؟ لطفاً با ارائه دادههای کمّی و مقایسه با روشهای رایج به این سؤال پاسخ دهید.

علینقیزاده: استفاده از دیاکسید کربن در حالت فوقبحرانی (Supercritical CO₂) بهعنوان سیال خنککاری در فرآیندهای ماشینکاری یک رویکرد نوآورانه و پیشرفته است که مزایای بسیار زیادی از نظر فنی و زیستمحیطی به همراه دارد.

نخست. در این حالت، CO₂ همزمان خواص گاز و مایع را دارد، یعنی چگالی یک مایع و نفوذپذیری یک گاز. این ویژگی موجب میشود خنککاری و روانکاری بسیار مؤثر باشند، بدون اینکه نیاز به استفاده از سیالات سنتی مبتنی بر روغن یا آب داشته باشیم.

دوم. به دلیل خاصیت خنککنندگی و روانکاری فوقالعاده scCO₂، دمای ناحیه برش بهطور مؤثری کاهش پیدا میکند و این یعنی فرسایش ابزار کمتر میشود و در نتیجه عمر ابزارها بعضاً تا چند برابر افزایش پیدا میکند.

سوم. سرعت برش بالاتر، کنترل بهتر گرما و حذف نیاز به توقفهای مکرر برای تعویض ابزار یا تمیزکاری موجب میشود که زمان کل تولید به شکل قابلتوجهی کاهش پیدا کند.

چهارم. به خاطر خنککاری دقیق و روانکاری مؤثر سطح قطعات ماشینکاری شده صافتر است و میزان پلیسه بهشدت کاهش پیدا میکند که برای صنایع دقیق مانند پزشکی یا هوافضا اهمیت زیادی دارد.

پنجم. برخلاف روانکارهای سنتی که میتوانند سمّی یا خطرناک باشند، scCO₂ پاک، غیرسمی، غیرقابل اشتعال و کاملاً ایمن است، هیچ پسماندی از خود باقی نمیگذارد و نیازی به مراحل شستشو یا دفع مایعات صنعتی ندارد.

ششم. این سیستم برخلاف فناوریهای برودتی مانند نیتروژن مایع، نیاز به تغییرات بزرگ در ماشینآلات ندارد و میتواند با ماشینهای CNC موجود هم به راحتی هماهنگ شود.

هفتم. با کاهش حرارت و اصطکاک، مصرف انرژی کاهش پیدا میکند، همچنین به خاطر نبود روغن یا مایع نیاز به تمیزکاری و نگهداری مداوم هم از بین میرود.

هشتم. یکی از ویژگیهای کلیدی scCO₂ این است که بهدلیل خاصیت حلالیت بالا، قطعاتی که با این روش ماشینکاری میشوند نیازی به شستوشوی پس از تولید ندارند و این موضوع در صنعت پزشکی یا قطعات حساس اهمیت زیادی دارد.

در حقیقت این فناوری آیندهنگرانه استانداردهای جدیدی در صنعت ماشینکاری از منظر عملکرد فنی و پایداری محیط زیستی تعریف میکند، به همین دلیل شرکتهای بزرگ در حوزه هوافضا، پزشکی و خودرو در حال حرکت به سمت این سیستم هستند.

توسعه ابزارهای برشی دقیق برای ماشینکاری متریالهای نوین

آنا: در پژوهشهایتان درباره طراحی ابزارهای دقیق، از چه روشها و نرمافزارهای طراحی و شبیهسازی استفاده کردهاید؟ به طور خاص، در مورد بهینهسازی طراحی ابزارها و تأثیر آن بر عملکرد ماشینکاری توضیح دهید.

استفاده از سیستمهای خنککننده دیاکسیدکربن فوق بحرانی (scCO₂) و بهرهگیری از فناوری ماشینکاری تخلیه الکتریکی سیمی (Wire EDM) برای ساخت ابزارهای فوقدقیق PCD ازجمله محورهای کلیدی پژوهشها به شمار میرود که نقش بسزایی در کاهش مصرف انرژی و توسعه تولید سازگار با محیطزیست ایفا میکنند

علینقیزاده: در مطالعات اخیر، تمرکز اصلی بر توسعه ابزارهای برشی دقیق برای ماشینکاری متریالهای نوین بوده، ابزارهایی که بهواسطه خواص پیشرفتهشان، راندمان ماشینکاری را به شکل قابل توجهی افزایش میدهند و عمر مفید بسیار بالاتری نسبت به نمونههای متعارف دارند، بهخصوص در طراحی لبههای برشی این ابزارها بهدنبال بازطراحی دقیق زوایای مؤثر شامل زاویه براده، زاویه آزاد و زاویه گوهای بودهایم تا عملکرد حرارتی، مکانیکی و دینامیکی ابزار را بهینه کنیم.

در این مسیر، نکته قابل توجه این است که ماشینکاری ابزارهای با قُطر کمتر از یک میلیمتر که به آنها Micro Tools گفته میشود بهدلیل حجم اندک برداشت مواد، همچنان با روش لیزر ماشینینگ قابل قبول است.

در ابزارهایی با قُطر بیشتر از ۴ میلیمتر نیز امکان جاسازی یا اینسرت کردن (insert) متریالهای نوین فقط در ناحیه لبههای برشی وجود دارد که ضمن کاهش مصرف این متریالها اجازه میدهد کل طراحی ابزار روی یک بدنه اصلی پیادهسازی شود.

اما چالش اصلی در حوزه ابزارهای با قُطر بین یک تا ۴ میلیمتر است ـ ابزارهایی که با عنوان Very Small Tools شناخته میشوند، این ابزارها از یک سو امکان اینسرتکاری (insert) ندارند، از سوی دیگر ماشینکاری کامل آنها با لیزر بهدلیل حجم بالای برداشت و زمان طولانی از نظر اقتصادی مقرون به صرفه نیست، در این بازه خاص، ما تمرکز خود را بر توسعه یک روش جایگزین قرار دادهایم.

روش پیشنهادی ما استفاده از تخلیه الکتریکی با سیم (WEDM) است، این روش که بر پایه عبور یک سیم از محل برش عمل میکند، اگرچه محدودیتهایی نسبت به لیزر دارد، اما در صورت طراحی صحیح ابزار بر اساس قابلیتهای WEDM، میتواند جایگزینی بسیار کارآمد و اقتصادی باشد.

در طراحی این ابزارهای نوآورانه ما از مجموعهای از نرمافزارهای پیشرفته طراحی مهندسی شامل NX Siemens، SolidWorks و CATIA بهره گرفتهایم، این ابزارها به ما امکان میدهند تا هندسه دقیق و قابل ساخت را به شکلی سهبُعدی مدلسازی کنیم.

در ادامه برای تهیه مسیر ابزار و تبدیل مدل به کدهای قابل اجرای CNC، از نرمافزارهای CAM تخصصی استفاده میکنیم که با WEDM سازگار هستند.

در فرآیند طراحی، توجه ویژهای به محدودیتهای WEDM نیز داریم، ازجمله شُعاع حداقل گوشهها، مسیرهای برش بدون برخورد و کنترل شکلدهی دقیق لبههای برشی، به همین دلیل طراحیهایی انجام میدهیم که قابلیت ساخت با WEDM را داشته باشند، بدون آنکه دقت عملکرد ابزار در ماشینکاری کاهش یابد.

بهطور خلاصه، رویکرد ما در طراحی این ابزارها، ترکیبی از نوآوری در هندسه، شناخت دقیق قابلیتهای ماشینکاری با WEDM و استفاده هدفمند از ابزارهای طراحی و شبیهسازی است، این مسیر به ما امکان داده که راهحلهایی عملی و اقتصادی برای تولید ابزارهای دقیق در بازههای قطری بحرانی ارائه دهیم.

آنا: استفاده از فناوری ماشینکاری تخلیه الکتریکی سیمی (Wire EDM) برای ساخت ابزارهای فوق دقیق PCD چگونه به کاهش مصرف انرژی و توسعه تولید سازگار با محیطزیست کمک میکند؟ لطفاً جزئیات فنی این فرآیند را توضیح دهید.

علینقیزاده: ببینید در انستیتو تمرکز ویژهای روی طراحی و ساخت ابزارهای برشی جدید برای ماشینکاری متریالهای پیشرفته داریم. (با هدف افزایش راندمان و عمر مفید ابزار)، این ابزارها معمولاً بهخاطر خواصی که دارند باید با دقت بالا ساخته شوند و درحال حاضر برای شکلدهی به لبههای برشی، زوایای گوهای، زاویه براده، زاویه آزاد و... از لیزر ماشینینگ استفاده میشود، مخصوصاً مدلهایی که از ultra-short pulse laser بهره میبرند، چراکه این نوع لیزرها میتوانند بدون آسیب حرارتی مرحله به مرحله از سطح قطعهکار برادهبرداری کنند.

اما در این راستا چالش جدی وجود دارد و آن اینکه قیمت ماشینهای لیزر با این سطح از دقت ۴ تا ۵ برابر بیشتر از ماشینهای وایرکات (WEDM) است، یعنی شما با هزینه خرید یک دستگاه لیزر میتوانید تقریباً پنج دستگاه WEDM تهیه کنید، حال اگه بتوانیم فقط یکپنجم نرخ برداشت براده لیزر را با وایرکات شبیهسازی کنیم، عملاً در یک وضعیت اقتصادی قابل رقابت قرار میگیریم.

بنابراین دقیقاً همینجا وارد عمل شدیم و تمرکز ما روی بازه ابزاری بین یک تا ۴ میلیمتر قطر است (که به آن Very Small Tools گفته میشود)، این بازه به خاطر کوچک بودن ابزار، نه اجازه استفاده از روش اینسرشن متریالهای نوین را میدهد، نه از نظر اقتصادی بهصرفه است تا از لیزر ماشینینگ برای برداشت کل حجم ابزار استفاده کنیم.

حجم برادهبرداری با لیزر زیاد است و همین موجب بالارفتن هزینه میشود؛ بنابراین سراغ توسعه ابزارهایی رفتیم که مخصوص تولید با WEDM طراحی شدهاند.

در این بخش نمیتوان بهطور مستقیم از طراحیهای رایج استفاده کرد؛ چراکه سیم وایرکات برخلاف لیزر توان مانور محدودی دارد و نمیتواند هر هندسهای را بهراحتی اجرایی کند؛ بنابراین از ابتدا ابزارها را بهگونهای طراحی میکنیم که هم از نظر مکانیکی مناسب عملکرد ماشینکاری باشند و هم قابلیت اجرا با وایرکات رو داشته باشند.

از منظر انرژی و محیطزیست هم موضوع بسیار جالب است؛ چراکه در وایرکات ما نیاز به سیستمهای خنککننده پیچیده، منابع لیزر پرمصرف و تجهیزات پرهزینه اپتیکی نداریم، بلکه در اصل از نظر فنی هم ماشین WEDM مصرف انرژی خیلی کمتری دارد، چراکه خبری از اشعههای پرتوان، خنککنندههای خاص یا سیستمهای نوری نیست و تنها با یک سیم نازک که در محیط دیالکتریک (آب دییونیزه) حرکت میکند، تخلیه الکتریکی انجام میشود و با دقت بالا، شکلهای مورد نظر را ایجاد میکنیم. (آن هم بدون آسیب حرارتی)، سیمی که در محیط دیالکتریک (معمولاً آب دییونیزه) عبور میکند، کار تخلیه الکتریکی را انجام میدهد و میتوان با آن لبههای برشی ابزار، زوایای گوهای، زاویه آزاد، زاویه براده و... را با دقت بالا ایجاد کرد.( آن هم بدون اینکه ناحیهای دچارآسیب حرارتی (HAZ) شود)

در نهایت باید بگویم که اگر بتوانیم قابلیت تولید سری را به روش WEDM اضافه کنیم (که اکنون روی آن کار میکنیم)، عملاً به یک جایگزین مقرونبهصرفه، کممصرف و دوستدار محیطزیست برای ماشینکاری ابزارهای فوقدقیق میرسیم.

هزینه نگهداری، آموزش اپراتور و سرویس این ماشینها خیلی کمتر از سیستمهای لیزری است و در عین حال میتوانیم به راندمان قابل قبولی هم دست پیدا کنیم.

آنا: به طور خاص چه نوع ابزارهای PCD فوق دقیق را با استفاده از Wire EDM ساختهاید، ویژگیهای منحصربهفرد این ابزارها چیست و چه مزایایی نسبت به ابزارهای مشابه دارند؟

علینقیزاده: تمرکز ما بهطور خاص روی طراحی و ساخت ابزارهای برشی مورد استفاده در فرآیند فرزکاری بوده و در انستیتو موفق شدیم با استفاده از هندسههایی که طراحی و نوآوری خودش بوده، قابلیت اجرای این اشکال خاص رو روی ابزارهایی با ابعاد بسیار کوچک (آن هم با استفاده از متریالهای پیشرفتهای مانند PCD و حتی CVD Diamond) ایجاد کنیم.

تا چند وقت پیش کار با CVD Diamondها که در واقع الماسهای مصنوعی چند کریستاله هستند و به روش تبخیر شیمیایی از فاز بخار (CVD) تولید میشوند، با محدودیت جدی روبهرو بود، علت این بود که این مواد نارسانا هستند، بنابراین امکان ماشینکاری با روش وایرکات (Wire EDM) را نداشتند، اما در نسل جدید این متریالها با استفاده از فرآیند دوپینگ بور (Boron Doping) بین ساختار اتمی، توانستند خاصیت الکتریکیشان را به نیمهرسانا تغییر بدهند، اینجا بود که وارد عمل شدیم و با توجه به دانش فنی و تجهیزات دقیق و بهروزی که در اختیار داریم، روشهای نوآورانهای را برای ماشینکاری این نسل جدید از CVD Diamondها توسعه دادیم و این موجب شد که بتوانیم نهتنها برادهبرداری از این متریالهای خاص را ممکن کنیم، بلکه هندسههای دقیق و پیچیده موردنیاز برای عملکرد بالای ابزارهای فرزکاری را هم روی آنها پیادهسازی کنیم.(آن هم در ابعاد خیلی کوچک و بادقت بالا)

آنا: مزیت ابزارهای PCD فوق دقیق با استفاده از Wire EDM در مقایسه با نمونههای مشابه چیست؟

علینقیزاده: مزیت بزرگ این ابزارها نسبت به نمونههای مشابه این است که اولاً از متریالهایی با دوام فوقالعاده بالا و مقاومت سایش کمنظیر ساخته شدهاند، دوم اینکه طراحی هندسی بهینهای دارند که مخصوص نوع فرآیند و روش ساختشان طراحی شده و این یعنی در کنار عمر طولانی، راندمان ماشینکاری بالاتری هم به کاربر میدهند.

استفاده از گاز کربنیک فوقبحرانی (scCO₂) در ماشینکاری قطعات حساس

آنا: اهمیت همکاری بینالمللی شما با دانشگاه Furtwangen آلمان در پیشبرد تحقیقاتتان چه بوده و چه جنبههایی از این همکاری برای موفقیتتان اساسی بودهاند؟

علینقیزاده: همکاری ما با دانشگاه Furtwangen آلمان در این مسیر واقعاً نقطه عطف بود؛ چراکه وقتی وارد حوزههایی مانند طراحی ابزارهای فوقدقیق بر پایه متریالهایی مثل PCD و بهخصوص نسل جدید CVD Diamondها میشویم، هم به تجهیزات خاص نیاز داریم، هم به دانش تخصصی عمیق در مرزهای فناوری؛ بنابراین دانشگاه Furtwangen دقیقاً همان جایی بود که این دو جنبه را باهم داشت.

از یک سو، در انستیتو ایده و طراحیهایی را داشتیم که میخواستیم روی آنها کار کنیم.(مانند توسعه هندسههای جدید برای ابزارهای فرزکاری خیلی کوچک با دقت بالا، آن هم روی متریالهایی که تا همین چند وقت پیش ماشینکاریشان ممکن نبود.)

از سوی دیگر در Furtwangen ابزارهایی مانند ماشینهای وایرکات ۶ محوری که بهصورت ویژه برای برادهبرداری از مواد سخت اصلاح شدند یا سیستمهای شبیهسازی دقیق فرآیندهای WEDM وجود داشت که به ما کمک کرد بتوانیم این ایدهها را به اجرا برسانیم.

از جنبه علمی هم این تعامل خیلی کمک کرد که روی جنبههایی مانند رفتار الکتریکی CVD Diamondهای doped شده، مکانیزمهای دقیق تخلیه الکتریکی در ابعاد میکرو و حتی موضوعات مرتبط با انتقال حرارت و پایداری هندسی در طول فرآیند ماشینکاری تمرکز کنیم.

این عوامل مواردی بودند که بدون همکاری بینالمللی جدی، نمیشد به این دقت و عمق به آنها پرداخت.

نکته مهم دیگر اینکه با Furtwangen توانستیم فضای تست عملیاتی واقعی برای ابزارهایی که طراحی کرده بودیم هم داشته باشیم، یعنی چیزی که در شبیهسازی دیده بودیم، بهطور واقعی روی ماشین اجرایی، اصلاح و دوباره طراحی کردیم (این رفت و برگشت بین طراحی، ساخت و تست، خیلی در رسیدن به یک نتیجه کاربردی و قابل پیادهسازی مؤثر بود.)

اما مهمتر از این موارد پشتیبانی پروفسور بهمن آذرهوشنگ استاد ایرانی شناختهشدهای بود که بهعنوان مدیر انستیتوی ما در آلمان فعالیت میکند، واقعاً یک کاتالیزور اساسی برای رسیدن به این اهداف بود.

جاافتادگی پروفسور بهمن آذرهوشنگ در دانشگاه محل کار و از همه مهمتر ارتباطات قویای که با بخشهای مختلف صنعت آلمان برقرار کرد، همیشه زبانزد جامعه ایرانیهای شاغل در این حوزه بوده و واقعاً اگر این مسیر را تا اینجا با موفقیت طی کردیم، بخش بزرگی از آن را من و بچههای ایرانی انستیتو مدیون و مرهونها و حمایتهای بیدریغ پروفسور آذرهوشنگ هستیم.

آنا: نتایج تحقیقات شما در چه زمینههای صنعتی قابل استفاده است و چه اثرات اقتصادی و زیستمحیطی قابل توجهی میتواند داشته باشد؟

علینقیزاده: در بخش نخست، تمرکز ما روی استفاده از گاز کربنیک فوق بحرانی (scCO₂) در ماشینکاری قطعات حساس بود و این سیال خاص که در حالت فوق بحرانی هم ویژگیهای گاز و هم مایع رو دارد، به شکل چشمگیری دما را در ناحیه برش پایین نگه میدارد و در عین حال هیچگونه آلودگی یا باقیمانده زیانآوری برای محیط یا قطعه بر جای نمیگذارد، به همین دلیل، این روش بهشدت برای صنایعی مانند پزشکی و ارتوپدی، هوافضا و خودروسازی مناسب و قابل توصیه است؛ چراکه هم استانداردهای بالا برای پاکی و ایمنی در این صنایع وجود دارد و هم دقت در ماشینکاری بسیار مهم است.

از سوی دیگر، scCO₂ میتواند بدون نیاز به هیچ روانکار روغنی یا شیمیایی مورد استفاده قرار بگیرد و به شکل طبیعی با اصول ماشینکاری سبز، تولید پاک و SUSTAINABILITY همسو است.

ابتدا تمرکز ما روی استفاده از گاز کربنیک فوق بحرانی (scCO₂) در ماشینکاری قطعات حساس بود و این سیال خاص که در حالت فوق بحرانی هم ویژگیهای گاز و هم مایع رو دارد، به شکل چشمگیری دما را در ناحیه برش پایین نگه میدارد و در عین حال هیچگونه آلودگی یا باقیمانده زیانآوری برای محیط یا قطعه بر جای نمیگذارد

حذف مواد آلاینده و کاهش نیاز به فرآیندهایی مانند شستوشوی قطعه بعد از ماشینکاری نهتنها بهلحاظ زیستمحیطی، بلکه از نظر اقتصادی هم توجیهپذیر است، بهخصوص در خطهای تولید حساس یا دقیق، این فناوری میتواند واقعاً تحولی ایجاد کند.

اما در بخش دوم تحقیقات خود تمرکزمان به سمت طراحی و ساخت ابزارهای برشی فوقدقیق از متریالهای نوین مانند PCD و نسل جدید CVD Diamond doped است، این متریالها بهدلیل خواص فوقالعادهای که دارند برای ماشینکاری قطعات سخت، سوپرآلیاژها، کامپوزیتها و موادی که در صنایع خاص مانند انرژی، قالبسازی پیشرفته، تجهیزات دقیق استفاده میشوند، انتخاب فوقالعادهای هستند، اما همیشه چالش ماشینکاری خودشان را هم داشتند، بهخصوص وقتی به ابعاد خیلی کوچک میرسیم.

با کمک فناوری Wire EDM و طراحی هندسههای اختصاصی که در انستیتو روی آن کار کردیم، توانستیم ابزارهایی را تولید کنیم که نهتنها دقت بالایی دارند، بلکه قابلیت عملکرد در شرایط سخت ماشینکاری را هم بهخوبی نشان دادند.

در نتیجه این دو خط تحقیقاتی هم در مسیر توسعه ابزارهایی برای ماشینکاری متریالهای سخت و پیچیده حرکت کردیم و هم در جهت سبز و پاکتر کردن فرآیند ماشینکاری.

هرکدام از این ابزارها به شکل مستقلی در صنایع مختلف قابل استفاده هستند و در کنار هم میتوانند واقعاً به تحول در کیفیت، هزینه و پایداری تولید کمک کنند.

آنا: در فرآیند بهینهسازی فرآیندهای تولید از چه روشهای بهینهسازی (مانند روشهای تکاملی، الگوریتمهای فراابتکاری و …) استفاده و معیارهای بهینهسازی شما چه بوده و چگونه بین معیارهای متضاد مانند سرعت ماشینکاری، دقت و کیفیت سطح، توازن ایجاد کردهاید؟

علینقیزاده: در انستیتو، اساساً یکی از تیمهای بسیار فعال و کلیدی، تیم علم دادهها (Data Science) و یادگیری ماشین (Machine Learning) است که تمرکزشان دقیقاً روی موضوع بهینهسازی فرآیندهای تولید با استفاده از هوش مصنوعی است.

متخصصان این تیم از انواع روشهای یادگیری ماشین، الگوریتمهای فراابتکاری، روشهای تکاملی، شبکههای عصبی و الگوریتمهای ژنتیک استفاده میکنند تا بتوانند خروجیهای ماشینکاری را حتی بدون نیاز به انجام فیزیکی فرآیند بهدرستی پیشبینی کنند.

معمولاً ورودیهای ما شامل مجموعهای از پارامترهای ماشینکاری مانند سرعت برش، نرخ پیشروی، عمق برادهبرداری، نوع خنککاری و خصوصیات متریال است، الگوریتمهایی که توسعه داده میشنوند با استفاده از دیتاستهای تجربی و شبیهسازی، میتوانند پیشبینیهایی خیلی دقیق از خروجیهایی مثل کیفیت سطح، زبری سطح، نرخ سایش ابزار، دقت ابعادی و حتی نرخ حذف ماده ارائه کنند.

معیارهای بهینهسازی ما هم بسته به نوع پروژه متفاوت است؛ اما بهطور کلی در بیشتر موارد تلاش میکنیم بین سه محور اصلی یعنی سرعت ماشینکاری، کیفیت سطح و عمر ابزار یه توازن منطقی برقرار کنیم.

گاهی این معیارها کاملاً در تضاد هستند، بهعنوان مثال برای رسیدن به کیفیت سطح بهتر باید سرعت را کم کنیم که این روی زمان و هزینه تولید تأثیر میگذارد، اینجاست که الگوریتمهای چندهدفه (Multi-objective) واقعاً به کمکمان میآیند.

تمرکز اصلی ما در این زمینه، روی فرآیند سنگزنی است؛ چراکه انستیتوی در ابتدا بهطور تخصصی با تمرکز بر روی بهینهسازی فرآیند سنگزنی پایهگذاری شده بود، اما با رشد و توسعه فعالیتها، حال تیمها روی طیف وسیعتری از فرآیندهای ماشینکاری از جمله فرزکاری و تراشکاری هم کار میکنند.

در نهایت، چیزی که خیلی به ما کمک کرده، ترکیب دانش سنتی مهندسی با ابزارهای نوین تحلیل داده است؛ یعنی مرزی که بین دانش فنی کلاسیک و توانمندیهای مدرن مانند هوش مصنوعی وجود داشته، به مرور درتلاشیم از بین ببریم و به مدلهایی میرسیم که هم علمی هستند، هم در عمل واقعاً کاربردی و قابل پیادهسازی در صنعت.

آنا: آینده تحقیقات شما در زمینه ماشینکاری پایدار چگونه خواهد بود و چه فناوریهای جدیدی را مورد بررسی قرار دهید و چه پیشرفتهایی را برای آینده این حوزه پیشبینی و نقش هوش مصنوعی و یادگیری ماشین را در این زمینه چگونه ارزیابی میکنید؟

علینقیزاده: یک الزام وجود دارد مبنی بر اینکه باید به آینده ماشینکاری پایدار خوشبین باشیم؛ چراکه هم ضرورتهای زیستمحیطی و هم فشارهای اقتصادی روز به روز این حوزه را جدیتر میکند.

با توجه به روند رشد استفادههای صنعتی از هوش مصنوعی خیلی دور از ذهن نیست که کلید اصلی پیشرفت در این حوزه، ادغام ماشینکاری با هوش مصنوعی و یادگیری ماشینی است.

تیم مرتبط با این حوزه در انستیتو از اکنون روی مدلهایی کار میکنند تا بتوانند نهتنها پارامترهای بهینه ماشینکاری رو پیشنهاد بدهند، بلکه میزان سایش ابزار برشی، کیفیت سطح و حتی نیروهای ماشینکاری که ارتباط مستقیمی با میزان مصرف انرژی دارند را هم پیشبینی کنند.

در حقیقت، آیندهای را میبینم که در آن سیستمهای ماشینکاری مانند یک موجود زنده، خودشان یاد میگیرند، تنظیم شوند و حتی قبل از وقوع خطا یا افت کیفیت، راهحل ارائه کنند.

همین حالا هم با کمک تیم هوش مصنوعی در انستیتو، در حال توسعه مدلهایی هستیم که بهصورت بلادرنگ، دادههای جمعآوریشده از ماشینها را آنالیز کنند و تصمیمهای هوشمند بگیرند، بنابراین به نظرم آینده ماشینکاری پایدار، یک ترکیب بسیار هیجانانگیز از فناوریهای سبز، متریالهای هوشمند و سیستمهای خودیادگیر خواهد بود.

هدف تمام مؤسسات تحقیقاتی در این زمینه هم این است که بتوانند در این مسیر، راهکارهایی واقعی، صنعتی و مقرونبهصرفه ارائه کنند که از نظر زیستمحیطی، اقتصادی و فنی توجیهپذیر باشند.

آنا: براساس تجربیات شما، چه توصیههایی برای پژوهشگران جوانی که قصد دارند در زمینه ماشینکاری پایدار و فناوریهای سبز فعالیت کنند، دارید؟

علینقیزاده: واقعاً در جایگاه توصیه قرار ندارم؛ اما چند پیشنهاد برای دوستان عزیزم دارم. مسیرهایی که بیشتر رویکردهای جدید صنایع هستند شاید در نگاه اول کمی پیچیده یا پراکنده به نظر برسند، اما وقتی انسان با نگاه عمیقتر وارد این حوزهها شود، مشاهده میکند که فرصت زیادی برای نوآوری و اثربخشی وجود دارد.

حوزهای که بنده و همکارانم مشغول به پژوهش در آن هستیم، ترکیبی از دانش فنی، علم مواد، محیط زیست، انرژی، حتی گاهی اقتصاد و سیاستگذاری صنعتی است، بنابراین هرچقدر پایه علمی انسان گستردهتر باشد، در تصمیمگیریها و طراحیها قویتر ظاهر خواهد شد.

بهعنوان تجربه شخصی عرض میکنم، باید بهعنوان پژوهشگر دنبال ساختن ارتباطات واقعی باشیم و همکاریهای بینالمللی مانند همکاری با یک دانشگاه یا بهرهمندی از حمایتهای یک پروفسور مطرح در یک حوزه تخصصی میتواند مسیرتان را چند سال جلو بیندازد، چراکه فقط علم نیست، اعتماد و حمایت هم خیلی مهم است.

البته صبور بودن و داشتن پشتکار بسیار حائز اهمیت است و حوزههای بسیاری هستند که هنوز مسیر زیادی برای رشد دارند و نقش انسانهایی که اکنون وارد شدهاند، در آینده دیده میشود و شاید شما هم در حوزه خودتان در آیندهای نزدیک نقشی داشته باشید که خیلی پررنگتر از چیزی است که اکنون مشاهده میشود.

آنا: و سخن آخر...

علینقیزاده: در پایان از شما و تیم خبرگزاری آنا واقعاً سپاسگزارم که با دقت و حوصله به این موضوعات تخصصی پرداختید و زمان ارزشمندتان را به این گفتوگو اختصاص دادید.

موجب افتخارم بود که فرصتی برای مطرح کردن این تجربیات فراهم شد.

انتهای پیام/